2025-08-22

2025-08-22

186

186

在工业4.0的浪潮中,PLC(可编程逻辑控制器)作为工业自动化的“大脑”,长期主导着生产线的逻辑控制;而边缘计算网关作为工业物联网的“边缘节点”,正通过数据预处理、实时决策和协议转换,为传统工业注入智能基因。两者的连接,不仅是硬件与软件的物理对接,更是“确定性控制”与“弹性智能”的深度融合——它打破了工业系统中“控制层”与“信息层”的壁垒,让PLC从“孤岛式运行”迈向“全局协同”,重新定义了工业生产的效率与灵活性。

本文将从连接的技术逻辑、典型场景、挑战与解决方案三个维度,解析边缘计算网关与PLC的连接方式,并结合USR-M300边缘计算网关等实践案例,探讨其如何赋能智能制造、能源管理等关键领域。

PLC与边缘计算网关的连接,核心目标是实现“控制数据上行”与“智能指令下行”的双向闭环。传统模式下,PLC通过工业总线(如Modbus、Profibus、EtherCAT)连接传感器和执行器,完成逻辑控制;而边缘计算网关的接入,则赋予了这一过程三大新能力:

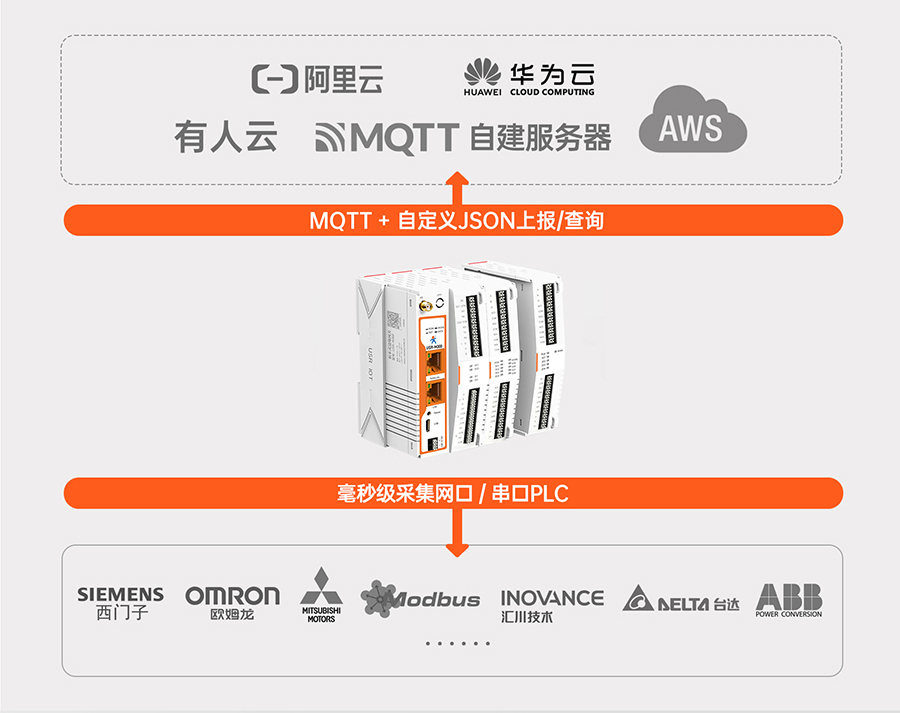

工业现场设备协议多样(如PLC常用Modbus TCP、传感器可能用CAN总线、摄像头用RTSP),边缘计算网关通过内置的协议解析库,可将不同协议的数据统一转换为标准格式(如JSON、MQTT),实现“多源异构数据”的汇聚。例如,USR-M300边缘计算网关支持Modbus RTU/TCP、OPC UA、Profinet等30+种工业协议,可直接读取西门子、三菱、欧姆龙等主流PLC的数据,无需额外协议转换器。

PLC擅长毫秒级的确定性控制(如电机启停、温度调节),但缺乏复杂数据分析能力;边缘计算网关则可部署轻量化AI模型(如异常检测、预测性维护),对PLC采集的数据进行实时处理,并将结果反馈给PLC或上位系统。例如,在钢铁生产线中,边缘计算网关通过分析轧机振动数据,提前预测轴承故障,并向PLC发送“降速运行”指令,避免非计划停机。

3. 安全隔离:构建“控制-信息”双平面架构

工业控制网络对实时性和安全性要求极高,边缘计算网关通过物理隔离+逻辑隔离技术,将PLC所在的控制网(OT网)与企业管理网(IT网)分离,防止外部攻击直接渗透至控制层。同时,网关可对上行数据进行脱敏处理(如隐藏PLC内部变量地址),仅传输关键业务数据,降低敏感信息泄露风险。

PLC与边缘计算网关的连接,需从硬件接口、通信协议、数据流三个层面协同设计,确保“低延迟、高可靠、易维护”。以下以USR-M300边缘计算网关为例,解析典型连接方案:

以太网接口:主流连接方式,适用于PLC支持以太网通信的场景(如西门子S7-1200/1500系列)。USR-M300提供2个千兆以太网口,可同时连接PLC和上位机,实现“数据透传”与“边缘计算”并行。

串口(RS485/RS232):适用于老旧PLC(如三菱FX系列)或短距离通信场景。USR-M300的RS485接口支持Modbus RTU协议,可直接读取PLC寄存器数据,并通过内置的“串口转TCP”功能,将数据转发至云端。

无线通信(4G/Wi-Fi):适用于移动设备或布线困难场景。例如,在AGV(自动导引车)中,USR-M300通过Wi-Fi连接PLC,实时传输位置、电量等数据,同时通过4G将数据同步至调度系统。

Modbus TCP/RTU:最常用的PLC通信协议,USR-M300支持作为Modbus Master(主站)读取PLC数据,或作为Slave(从站)接收PLC指令。例如,在空压机监控场景中,网关每500ms读取一次PLC的压力、温度数据,并通过MQTT上传至云平台。

OPC UA:面向工业物联网的标准化协议,支持跨平台、跨语言的数据交互。USR-M300内置OPC UA Server,可将PLC数据封装为标准节点,供MES、SCADA等系统直接调用,无需二次开发。

Profinet/EtherCAT:实时性要求高的协议(如运动控制场景),USR-M300可通过“协议透传”模式,将PLC与驱动器之间的实时数据原样转发,确保控制周期≤1ms。

连接的核心目的是让数据“流动”并产生价值。USR-M300提供可视化配置工具,用户可通过拖拽方式定义数据流逻辑,例如:

数据采集:设置PLC寄存器地址、采集频率(如每秒10次)、触发条件(如变量变化超阈值);

边缘处理:部署Python脚本或预置算法(如FFT频谱分析),对振动、电流等时序数据进行预处理;

指令下发:当边缘分析结果触发规则(如温度>80℃)时,网关自动向PLC写入控制指令(如关闭加热器);

数据存储与转发:将处理后的数据存储至本地数据库(如SQLite),或通过MQTT/HTTP上传至云平台,供BI系统分析。

PLC与边缘计算网关的连接,正在重塑多个行业的生产模式。以下四大场景,展现了其从“设备层”到“系统层”的赋能路径:

在汽车零部件加工线中,不同型号产品需频繁切换工艺参数(如切割速度、夹具压力)。传统模式下,参数调整依赖人工操作PLC,耗时且易出错。通过USR-M300边缘计算网关,系统可自动识别产品型号(通过摄像头或RFID),从MES系统下载对应工艺参数,并直接写入PLC寄存器,实现“一键换型”。同时,网关实时采集设备OEE(综合效率)数据,优化生产节拍,使某工厂的换型时间从30分钟缩短至5分钟。

在钢铁厂高炉控制中,煤气流量、风温等参数的微小波动会显著影响能耗。USR-M300边缘计算网关连接高炉PLC,实时采集200+个关键变量,并通过内置的“能耗预测模型”计算最优参数组合,向PLC发送调整指令。例如,某钢厂通过该方案将高炉煤气利用率提升2.3%,年节约成本超千万元。

在风电场中,风机齿轮箱的故障会导致数百万损失。USR-M300边缘计算网关连接风机PLC,采集振动、温度、油液等数据,并部署“振动频谱分析”算法,实时检测齿轮磨损、轴承故障等早期征兆。当故障概率超过阈值时,网关自动触发PLC执行“降载运行”策略,同时向运维平台发送工单。某风电场应用后,非计划停机次数减少60%,维护成本降低40%。

在化工园区,反应釜的温度、压力控制需人工频繁巡检,存在安全风险。USR-M300边缘计算网关连接反应釜PLC,实时监测关键参数,并通过5G网络将数据传输至控制中心。当参数异常时,网关自动执行预设的“安全连锁”逻辑(如关闭进料阀、启动冷却系统),同时推送报警信息至运维人员手机。某化工企业应用后,巡检人员减少70%,安全事故率下降90%。

尽管PLC与边缘计算网关的连接技术已趋成熟,但在实际部署中仍面临三大挑战,需通过技术优化与生态协作破解:

边缘计算需在网关上运行算法,可能增加数据处理的延迟。解决方案包括:

轻量化AI模型:采用TinyML技术,将模型参数量压缩至1MB以内,确保在USR-M300的ARM Cortex-A55芯片上实现毫秒级推理;

硬件加速:USR-M300内置NPU(神经网络处理器),可加速FFT、卷积等运算,使振动分析延迟从100ms降至10ms;

确定性通信:通过TSN(时间敏感网络)技术,为PLC与网关之间的数据传输分配固定时隙,确保控制指令按时送达。

工业控制网络一旦被攻击,可能导致生产瘫痪。USR-M300从三个层面强化安全:

传输安全:支持TLS/DTLS加密,防止数据在传输过程中被窃取或篡改;

访问控制:通过白名单机制,限制仅授权IP可访问网关管理界面;

固件安全:采用Secure Boot技术,确保网关启动时仅加载经过签名的固件,防止恶意代码注入。

老旧PLC(如施耐德Quantum系列)可能使用私有协议或串口通信,增加连接难度。USR-M300通过两种方式解决:

协议扩展:提供SDK供用户开发自定义协议驱动,目前已支持超过200种工业设备;

中间件适配:与PLC厂商合作,预置主流型号的配置模板,用户通过“拖拽式”界面即可完成连接,无需编程。

随着工业物联网向“全要素、全产业链、全价值链”连接演进,PLC与边缘计算网关的连接将呈现三大趋势:

未来,边缘计算网关将不仅连接PLC,还连接数字孪生平台,实现“物理世界-虚拟世界”的双向映射。例如,USR-M300可采集PLC数据并驱动数字孪生模型,模拟不同工艺参数下的生产效果,为PLC提供最优控制策略。

边缘计算网关将内置更强大的AI芯片(如英伟达Jetson系列),支持运行大语言模型(LLM),使PLC能“理解”自然语言指令。例如,操作人员可通过语音对网关说“将3号机床速度提高10%”,网关自动解析指令并修改PLC参数。

工业物联网的碎片化特性要求连接方案具备开放性。USR-M300支持与AWS IoT、Azure IoT、阿里云等主流平台对接,并提供开放的API接口,允许第三方开发者开发插件(如自定义数据处理算法、行业应用模板),加速连接方案的落地。

PLC与边缘计算网关的连接,本质是“工业确定性”与“物联网弹性”的基因重组——它让PLC从“执行者”升级为“感知-决策-执行”一体化的智能体,让工业生产从“经验驱动”转向“数据驱动”。而USR-M300等边缘计算网关的出现,正以“低门槛、高兼容、强安全”的特性,推动这一变革从实验室走向千行百业。

未来,随着5G、AI、数字孪生等技术的持续渗透,PLC与边缘计算网关的连接将不再局限于“设备层”,而是延伸至“产业链层”甚至“社会层”——想象一下,当全球数百万台PLC通过边缘计算网关连接成一个“超级工业大脑”,人类将如何重新定义“制造”的边界?这或许正是工业物联网最激动人心的未来。