AGV永不掉线的秘密:工业交换机如何用ERPS环网织就一张"自愈网络"?

在工控行业的工业物联网项目中,网络连接的稳定性、实时性与扩展性往往决定着整个系统的成败。当AGV小车在车间穿梭时因信号中断停摆,当产线数据因网络延迟导致控制指令失效,这些场景背后暴露的不仅是技术问题,更是对工业网络架构设计的深层考验。本文将以无线串口服务器(如USR-W660)与AC+AP+交换机方案的融合应用为切入点,结合工控行业典型场景,解析工业交换机如何成为工业物联项目的“隐形支柱”。

在汽车制造车间,AGV小车需在200米长的产线间往返运输物料。某项目初期采用单AP覆盖方案,结果小车行驶至AP边缘时信号强度从-50dBm骤降至-85dBm,导致数据丢包率超30%,频繁触发急停机制。更棘手的是,传统方案难以解决以下问题:

●漫游延迟:AGV跨越AP覆盖区时,切换时间超过200ms,控制指令无法实时响应;

●供电难题:为每个AP单独布设电源线,增加30%的部署成本;

●干扰丛生:车间内WiFi、蓝牙、ZigBee信号混杂,同频干扰导致通信失败率达15%。

某电子装配厂需在现有产线上新增10台视觉检测设备,但传统星型网络架构要求从核心交换机拉设10条独立网线,不仅施工周期长达2周,更因线缆杂乱引发3次设备误触事故。此外,以下问题普遍存在:

●单点故障:某条网线被意外踩断,导致整条产线停机4小时;

●带宽瓶颈:多台高清摄像头同时上传数据时,网络拥塞导致画面卡顿;

●扩展僵化:新增设备需重新规划IP地址,运维人员需手动配置20余个参数。

在化工行业,某项目需集成PLC、传感器、机械臂等20余种设备,但因协议不兼容陷入僵局:

● Modbus RTU设备无法直接接入以太网;

●某国产控制器采用私有协议,需定制开发转换模块;

●视频监控系统与生产系统数据格式互不识别。

●传统方案通过“协议转换网关”临时解决,但导致系统复杂度激增,故障排查时间延长5倍。

以某汽车零部件工厂为例,其AGV运输系统采用“AC控制器+双频AP+USR-W660无线串口服务器”方案:

●无缝漫游:通过AC控制器统一管理12个AP,配置802.11r快速漫游协议,AGV跨AP切换时间压缩至50ms以内,控制指令零丢失;

智能供电:分支POE交换机通过网线为AP供电,省去独立电源线,部署效率提升60%;

● 抗干扰设计:AP启用5GHz频段并配置信道自动优化,在电磁环境复杂的车间内,信号重传率从18%降至2%以下。

●关键设备角色:

◇ USR-W660:作为无线客户端安装在AGV上,将串口数据转为WiFi信号,支持透明传输模式;

◇工业级AP:采用IP67防护等级,适应车间高温、粉尘环境;

◇ AC控制器:支持VLAN划分,将AGV控制数据与员工手机流量隔离,保障关键业务带宽。

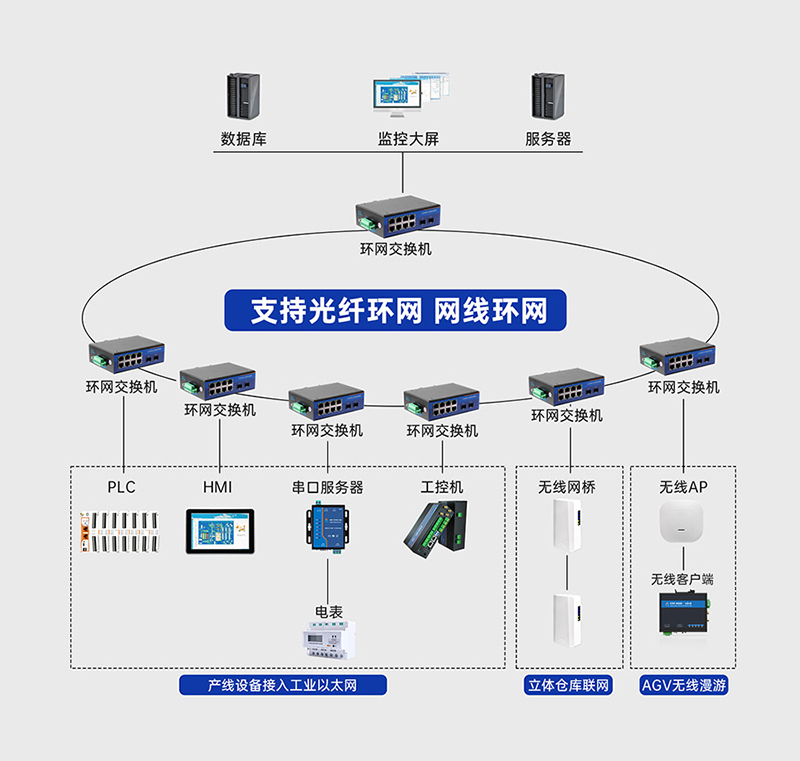

在某3C产品组装厂,其视觉检测系统通过“ERPS环网+USR-ISG工业交换机”实现高可靠传输:

ERPS环网:4台USR-ISG交换机组成环形拓扑,当某条链路故障时,网络在20ms内自动切换至备用路径,避免检测数据中断;

协议兼容:基于ERPS协议,链路故障时电信级极速自愈,满足业务冗余保护需求;

带宽保障:通过QoS策略为视觉数据流分配专属带宽,确保10路1080P视频同步传输无卡顿。

实施效果:

●系统可用性从99.2%提升至99.99%;

●新增设备时间从2小时缩短至10分钟;

●年运维成本降低45%。

在某食品包装厂,其立体仓库系统需同时管理AGV、输送带、机械臂等设备。项目采用“核心交换机+分支POE交换机+AC+AP”混合架构:

●核心层:USR-ISG系列万兆交换机作为数据枢纽,支持ERPS环网与VRRP冗余协议,确保骨干网络零中断;

●接入层:分支POE交换机既为AP供电,又连接输送带传感器,通过端口隔离防止数据冲突;

●无线层:AP部署于仓库顶部,USR-W660安装在AGV顶部天线罩内,实现-65dBm低信号强度下的稳定通信。

●创新点:

通过交换机VLAN划分,将AGV控制、设备监控、员工访问划分为独立子网,提升安全性;

利用交换机SNMP功能,将网络状态数据集成至工厂MES系统,实现“网管+业务”一体化监控。

●频段选择: 2.4GHz穿墙能力强但干扰多,5GHz带宽高但覆盖弱。某项目初期全用5GHz AP,结果仓库角落信号衰减至-80dBm,后改为“2.4GHz覆盖+5GHz高速传输”混合模式解决问题;

●天线设计: AGV应用需选用定向天线,某项目误用全向天线导致信号发散,后更换为12dBi高增益定向天线后信号强度提升20dB;

●漫游阈值:AC控制器需合理设置漫游触发门限,某项目因门限设置过低导致AGV在信号良好时频繁切换,反而增加延迟。

●环网协议选择:ERPS比STP/RSTP收敛速度更快,但需设备全系列支持。某项目混用不同品牌交换机导致环网分裂,后统一更换为USR-ISG系列解决;

●QoS策略设计:需根据业务优先级分配带宽。某项目将PLC控制指令标记为EF(加速转发)类,确保其永远优先传输;

●POE供电管理:通过交换机端口统计功能,实时监测AP功耗,某项目据此发现3台AP存在异常高功耗,及时更换后避免火灾风险。

●无线加密:禁用WEP等弱加密,采用WPA2-PSK+AES组合。某项目因使用WEP加密被破解,导致产线配方数据泄露;

●访问控制:通过交换机MAC地址绑定,禁止未授权设备接入。某项目实施后,非法设备接入尝试次数从每周200次降至0次;

●数据备份:核心交换机配置双镜像文件,某项目因主镜像损坏导致网络瘫痪,备用镜像10分钟内恢复系统。

某大型食品集团需对其10个工厂的产线进行物联网改造,核心需求包括:

连接2000+台老旧设备;

实现AGV无线调度与产线数据实时采集;

网络故障恢复时间<100ms。

解决方案:

①无线层:在车间顶部部署USR-W660(无线客户端模式),将串口设备数据转为WiFi信号,通过AC+AP实现全覆盖;

②有线层:采用USR-ISG系列交换机组成双环网,核心交换机配置ERPS+VRRP,分支交换机支持POE供电;

③协议层:交换机基于ERPS协议,链路故障时电信级极速自愈,满足业务冗余保护需求。

实施效果:

●网络自愈时间实测35ms,满足AGV控制需求;

●设备互联成本降低60%(无需定制协议网关);

●3年运维成本节省超200万元。

关键设备价值点:

●USR-W660:支持-35℃~75℃宽温工作,适应食品厂冷库环境;

●USR-ISG:金属外壳+无风扇设计,通过IP40防护认证,防尘防潮;

●方案兼容性:支持与西门子、三菱、欧姆龙等主流PLC无缝对接。

时间敏感网络(TSN)与5G的融合,将使工业交换机具备“纳秒级”时延控制能力。某实验室测试显示,TSN交换机可将运动控制指令传输时延稳定在10μs以内,满足高端数控机床的严苛需求。

下一代工业交换机将集成AI芯片,通过分析网络流量模式预测设备故障。例如,当某端口流量持续异常波动时,系统可提前3天预警AP供电模块老化风险。

通过交换机采集的设备通信数据,可构建产线的数字孪生模型。某项目利用此技术模拟新增设备对网络的影响,将方案验证周期从2周缩短至2天。

在工控行业的工业物联项目中,工业交换机从不“独唱”,却始终是“和声的基石”——它让AGV小车的每一次转向都精准无误,让产线数据的每一比特都实时可达,让设备互联的每一次握手都无缝兼容。当我们在车间看到机械臂流畅作业、AGV有序穿梭时,背后是工业交换机在默默承受着电磁干扰、高温粉尘与高负荷传输的考验。这或许就是工业物联网最深刻的隐喻:真正的价值,往往藏在那些“看不见的连接”之中。